摘要:自20世纪60年代初,PE管已被安装用于海上输油管道。如今,实壁PE管早已成为海运管道最常用的材料。市场开发成功的主要原因是S型弯管施工方法的使用,将空气填充的PE管道浮在海面上,然后通过一端充水的方法来使管道沉入海底。在管道施工过程中,管道将明显弯曲并承受压力和变形。对大多数管道来说,管道施工过程中所承受的应力和应变将远远高于其整个服役寿命期间所承受的应力和应变。一般情况下,实壁PE管施工过程中的轴向应力可能达到6-12 MPa。实壁PE管通常可以承受这么大的压力,但是对于薄壁管(SDR标准尺寸比≥26),管道弯曲时的不圆度非常显著,这种现象将会大大提高管材的弯折风险。如今,实壁PE管道的直径最大可达到2500mm,但挤出技术和PE材料性能限制了管材的壁厚大小,这意味着大口径管道的SDR等级相对较高,因此其弯折的风险比小口径、壁厚较大的管材更大。为了保证S型弯管安装的安全性能,避免在安装过程中造成管道损坏,管道供应商必须计算出安装过程中的弯曲度,给设计人员、承包商和最终用户提供技术支持。

本文重点介绍了S型弯管安装方法和经验,如何计算弯曲度,以及PE100材料在高应力水平下弹性模量数据的准确性。后者对于评估S型弯管安装工艺的安全极限非常重要,并将为管道制造商进一步开发大口径海洋PE管市场提供更好的设计支持。

0 概述

S型弯管安装工艺的应用是过去50年全球海洋PE管道市场成功发展的主要原因。采用S型弯管工艺可以保证中小口径PE管安装的安全性,但随着管道尺寸的增大,安装难度也逐步增大。为了确保口径超过2000mm PE管道安装的安全,PE管道和树脂供应商必须进一步对S型弯管安装工艺进行开发,并为承包商和最终用户提供专业的技术支持。这种技术推广方式应该参考上世纪60和70年代 S型弯管刚开发时的做法。对承包商和终端用户的技术支持,对大口径海洋PE管道市场的进一步发展非常重要。

1 引言

在过去的50年里,全球范围内海洋PE管道的市场一直在稳步增长。PE给水和排水管材市场的快速增长主要由于大口径PE管材(最大可至2500mm)加工工艺的进步、PE材料耐腐蚀、PE管柔韧性、s型弯管安装工艺的快速、有效等综合因素。

2 海洋PE管道的S型弯管安装方法

PE的密度接近于960kg/m3。如果没有负载,即使在充满水的情况下,PE管也会浮起。S型弯管的安装方法包括通过将压载重量加载到在水面上漂浮的填充空气的PE管道中,使其下沉到管道的安装位置。从管道的一端往漂浮的管中注水。在开始注水时,管道的末端开始向下弯曲。当管道末端到达海床时,管的弯曲将逐渐改变形成S型弯管,如图1所示。

图1海洋PE管道的S型弯管安装过程

当S型弯管形成后,管道一端的进一步注水和另一端的空气排出将使S型弯管持续向前移动。在管道安装过程中,管道将明显弯曲并承受应力和应变。对大多数管道来说,在此过程中所承受的应力和应变将远高于在整个寿命期间所承受的应力和应变。在S型弯管安装过程中海洋PE管道的正常下沉速度是500-700m/h。由于管道的弯曲部分在安装过程中沿着管道方向逐渐移动,弯曲应力通常会以持续几分钟的短期应力形式作用在管道上。

20世纪50年代末,小口径PE管的S型弯管方法开始在斯堪的纳维亚半岛上应用。当时安装管道的SDR等级通常为17或者更小。安装经验是从实践和问题中摸索得到的,并没有任何进一步的理论研究。在20世纪60年代末和70年代初,当PE管道的制造直径达到1200mm时,一些北欧的PE制造商开始进一步探索S型弯管的安装方法。瑞典咨询公司Sweco深入参与了这项工作,他们在上世纪70年代早期进行的大量研究,至今仍然是S型弯管安装方法的理论基础。S型弯管的安装方法看起来可能非常简单,但是这个方法需要大量的专业技术支撑,并且其安装难度随着管道直径的增大而增加。

通过使用S型弯管的安装方法,使直径超过2000mm的实壁PE管道可以被安全地使用,因此大口径海洋PE管的市场得以发展。

3 影响管道弯曲的参数

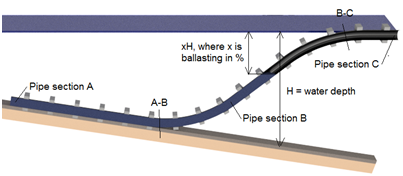

为了更好地了解哪些参数会影响管道的弯曲,可以将S型弯管分成3个部分,如图2所示:

A)在海床上的管道为一部分;

B)从海底到水面的管道为一部分;

C)管道的浮动部分。

图2 PE管道S型弯管的安装

在A部分,压载块被放置于海床上,并作为管道的支撑物。管道通过变形使其形状与海床的形状相匹配,而压载块依据海床的柔软性可能部分沉入海底。与B部分相比,A部分管道的应力和应变较低。影响A部分管道弯曲性的因素是管道的轴向刚度和海床的柔软度。A部分管段的最大弯曲出现在A-B部分的转折点处。因此通常认为,坚硬的海床将会在A-B转折点处产生更高的弯曲度。

在C部分,浮动管充当弹性基底的横梁。管道的弯曲取决于管道的轴向刚度和基底的弹性系数,在这种情况下其直接与管道的外径、SDR等级和压载的比例有关。此部分管道的最大弯曲发生在B-C部分的转折点。

管道B部分的下部是充满水的,而上部充满空气。这部分管道中水位的深度大致等于海水深度乘以管道受压载产生位移的百分比,如图2所示。这一部分管道会承受最大的应力和应变,而其弯曲度取决于管道的轴向刚度、压载块、拉力,以及在A-B和B-C各自转折点上的弯曲力矩和剪切力。

总而言之,海洋PE管道的S型弯管安装的弯曲半径将取决于:

——水深;

——压载块的数量;

——管道的轴向刚度;

——浸没在水中的轴向拉力。

由于实壁管的轴向刚度是管道公称外径、SDR和管道弹性模量的函数,在计算弯曲度时需要的输入值为:

——水深、压载力、拉力、管道外径、标准尺寸比值和弹性模量。

计算管道弯曲度的所有输入数据除PE材料的弹性模量以外都是定值。而弹性模量取决于:

——应力水平;

——承受时间;

——温度。

为了得到管材弯曲度的精确值,材料弹性模量相对值的选择很重要。由于PE材料的弹性模量具有一定程度的时间依赖性,因此这意味着下沉速度也会影响管道的弯曲度。

4 S 型弯管方法的局限性

在S型弯管的下沉过程中,要利用 PE管材高柔韧性的特点。尽管PE管道能够承受大于2.5%的应变,但通常建议其最大应变值在2.5%以内。这相当于弯曲半径值是管道外径的20倍,但只有管壁相对较厚的管材才可以承受如此程度的弯曲而不会扭结。由于扭结使得管道不圆度迅速增加,最终导致管道出现折叠。弯曲过程中不圆度的增加可通过下列公式计算:

δ/D = 6.25*(SDR-1)2/(R/D)2

其中:

δ/D=不圆度的增加值(%);

SDR=管材的标准尺寸比(公称外径/壁厚);

R=管材的弯曲半径 (m);

D=管材的公称直径 (m)。

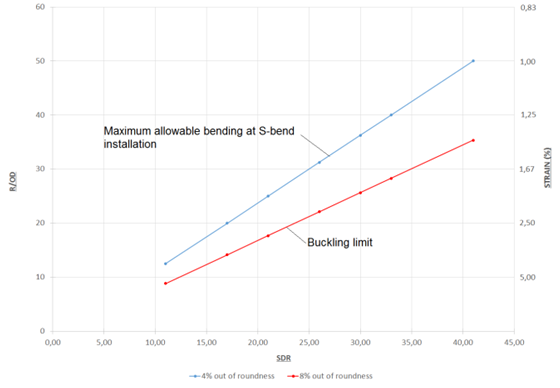

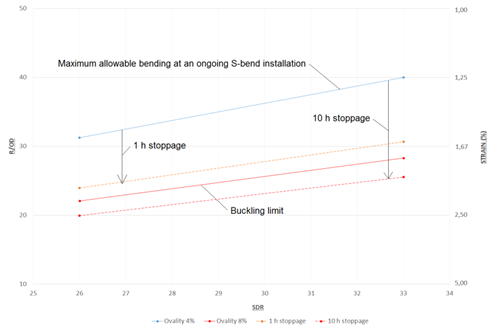

在弯曲半径大的情况下,不圆度的增加程度会很小。但在较高的弯曲度时,不圆度的增加程度会相当显著。当不圆度增大时,管道的惯性矩将减小。这意味着管道的弯曲部分将承受越来越高的应力,最终将会迅速弯折。实际上当不圆度的比例达到8%时,即可将其定义为扭结的起点。为了确保管材弯曲时的安全系数,S型弯管安装时PE管的可允许弯曲度通常被限制在最大不圆度的4%以内。图3显示了在S型弯管安装过程中,不同SDR的PE管道的弯曲程度、屈曲极限以及弯曲导致的应变水平。

图3 PE管材弯曲造成的不圆度

从图3可以看出,管道的SDR值对管道安装中的允许弯曲度有很大的影响。在低压运行下的给水和排水管道通常采用SDR在26-33之间的PE管道。这种管道可以在大约12-20m深的S型弯管中安全使用。而SDR高于33的PE管材由于较低的耐弯曲性能,不能用于 S型弯管的安装。

5 管径的影响

目前由于管壁厚度大于110mm的实壁PE管材挤出加工困难,因此直径2500mm PE管SDR值≥26。尽管SDR≤17 PE管材可以在没有扭结风险下极大地弯曲,并且管道的S型弯管方法可在很深的水深下安全使用,但SDR≥26的大口径PE管材的S型弯管安装工艺需要准确计算及密切监测其下沉操作过程,以确保安全。

提高S型弯管工艺安全性的一种方法是在管道下沉时,通过拖船对管道提供一个轴向拉力。该轴向拉力在一定程度上使管道变直,并减少S型弯管的弯曲度,如图4所示。

图4 通过施加管道的轴向拉力而减小的弯曲度

从图4中可以看出,轴向拉力减小了管道的弯曲度和B部分管道的斜率。这也意味着部分浮动的C段管段也被向下推,并且产生一个上升力。上升力的大小与管道的浮力有关,因此大口径的管道需要更大的拉力来减小弯曲。拖船通常可以产生25-50吨的拉力,可在不同程度上减少管道(最大管材直径可达1800mm)的弯曲。为了显著减少管径超过2000mm管道的弯曲,拉力必须非常大,以至于通常不可能通过拖船来提供。这就意味着中小型管道可通过该拉力来减少弯曲度;而大口径管道 (外径超过2000mm)弯曲度的降低程度很小。

由于大直径管道具有较高的SDR,并且轴向拉力对控制管道的弯曲度没有太大的帮助,因此大口径PE管道的S型弯管安装工艺非常重要,而且需要进一步的研究以确保其安全性。

6 讨论

如上所述,当采用S型弯管安装方法施工海洋PE管道时,安装难度会随着管道的直径和SDR的增大而增高。SDR为33的PE管道(可采用S型弯管安装方法施工海洋PE管的最高SDR值),相当于PN5(公称压力)的管材。而该种管道已完全能够承受海洋管整个寿命中作为进水管和出水管时的压力。因此低压力海洋PE管道的S型弯管安装工艺设定了管材壁厚的极限值。

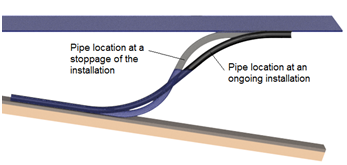

图5 中止下沉所造成的弯曲度增加

SDR 33的管材在弯曲时对扭转非常敏感。因此确保管材在弯曲时不超过极限值是非常重要的。海洋PE管S型弯管安装的正常下沉速度为500-700m/h。由于管道弯曲部分在安装过程中逐渐沿着管道移动,弯曲应力通常呈现为持续几分钟的短期应力。然而中断安装将致使弯曲的持续时间更长,从而导致弹性模量降低,弯曲增大(更小的弯曲半径),如图5所示。

如果在中止作业之前管道弯曲度在可允许弯曲的极限值附近,那么持续几小时的中止作业将使弹性模量降低,在一定程度上可能出现管道屈曲失效的危险,参见图6。

图6 中止施工对安全系数的降低

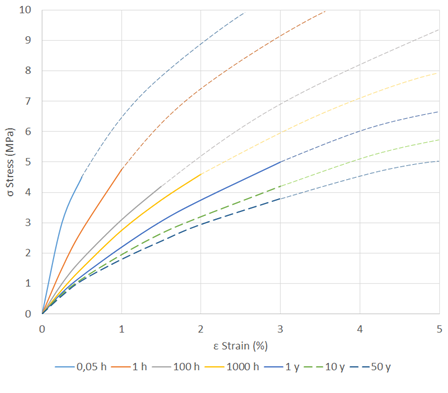

因此在S型弯管的安装过程中,较高应力水平下PE100树脂弹性模量值的精确性极其重要。在上世纪60年代和70年代早期PE管道开始与其他材料竞争时,PE树脂制造商不得不向用户提供了一套完整的材料弹性模量数值,用于解释PE材料的粘弹性行为。第一代高密度PE管道的应力和应变关系,如图7所示。

由于弹性模量与应力/应变比呈对应关系,因此可以很容易地从图7曲线中推算出弹性模量曲线。对于第一代PE树脂,可以推算出应力水平高达5MPa时的弹性模量相对值。如今PE100树脂被广泛应用于各种不同的管道领域中,其最高应力水平可高达8MPa。但不同PE100树脂的应力/应变曲线却很少提供。在大多数情况下,PE100管道的弹性模量值对于管道设计来说是足够的。但为了更准确地评估S型弯管方法安装海洋PE管道的安全系数,则需要更进一步的弹性模量的信息。具体来说,在应力水平高达12MPa和持续时间长达100h条件下的弹性模量相对值,对弯曲半径的精确估算和安全系数的准确评估有极大的帮助。

图7 第一代HDPE管材在+20℃ 下的应力/应变曲线,虚线为外推值

PE管道制造商通常从PE树脂生产厂家购买PE管材专用料(含有添加剂和色母),在挤出生产时不添加任何其他的添加剂。因此PE管的性能几乎完全取决于所使用的PE树脂。大多数PE管树脂具有相似的性能,而且其选择通常由管道制造商决定,管道的终端用户不会考虑到树脂的选择。对于大多数管道应用领域,管道的弹性模量信息对于管道设计已经足够。但对于一些特殊领域,例如S型弯管方法安装大口径管道,则需要更准确的弹性模量设计数据。

即使所有PE100树脂被测试并论证其长期强度超过10MPa,也不能保证它们会有相同的应力/应变关系,即相同的弹性模量值。如果不同品牌的低熔垂PE树脂在弹性模量值上存在显著差异,那么管道制造商对于PE树脂的选择将会变得非常重要。目前,计算机软件(例如Orcaflex和Zenriser)可被用来计算管道在安装时的弯曲值。但除非有更可信的弹性模量值,软件的进一步计算也会受到限制。

大口径PE管道采用S型弯管方法的安装,对于安全系数的准确评估是重要的设计问题之一。由于S型弯管工艺提供了长管段的快速安装方法,这也意味着如果出现错误就会造成巨大的损失。因此,为了能够给承包商和终端用户提供建议,并尽量避免安装失误,大口径PE管道制造商必须对安装过程深入了解。后者对于确保大口径海洋PE管道市场的未来发展具有重要意义。

7 结论

对于大多数的大口径海洋PE管道,管道的长期使用强度并不是其设计极限强度。PE材料的应变特性和管道安装时的扭结风险决定了管道的设计。

通过选择较低SDR的PE管道可以显著降低安装风险。这种方法适用于中小型PE管道,而不会大幅度增加成本。但对于直径2500mm以上的PE管道,增加管道壁厚会造成成本的大幅度增加。

整体而言,S型弯管工艺在大口径PE管道中的安装要比中小型PE管道难度大,其需要对安装的安全系数进行准确的评估。

为了保证大口径海洋PE管道安装的安全,PE管和树脂制造商必须致力于进一步发展S型弯管的安装方法,并为承包商和最终用户提供专业的技术,就如同曾在20世界60年代和 70年代时S型弯管工艺最初应用时一样进行大量研究。

PE管道制造商应向承包商和最终用户提供足够的技术支持。这对于确保大口径海洋PE管道市场的进一步发展起着至关重要的作用。